High-End Pouch Packaging Line!

For Mass Pouch Production

Auto Pouch Packer

The TEAMPACK Rotary Packaging Machine is a high-performance automated system designed for fully automatic pouch packaging. Its rotating station structure seamlessly handles every process—from pouch pickup to filling and sealing. It can be flexibly configured with various weighing and filling units such as combination weighers, powder fillers, and 4-head weighers to suit different materials, including coffee beans. The weighing line can be custom-designed based on production volume and material characteristics. With integrated automatic weighing and rotary packaging, this machine enables complete packaging automation in a single system. It delivers precise weighing, fast sealing, and consistent quality without the need for manual intervention.

Get Straight to the Core!

Eliminate All the Manual Tasks.

Innovative Pouch Pickup Gripper

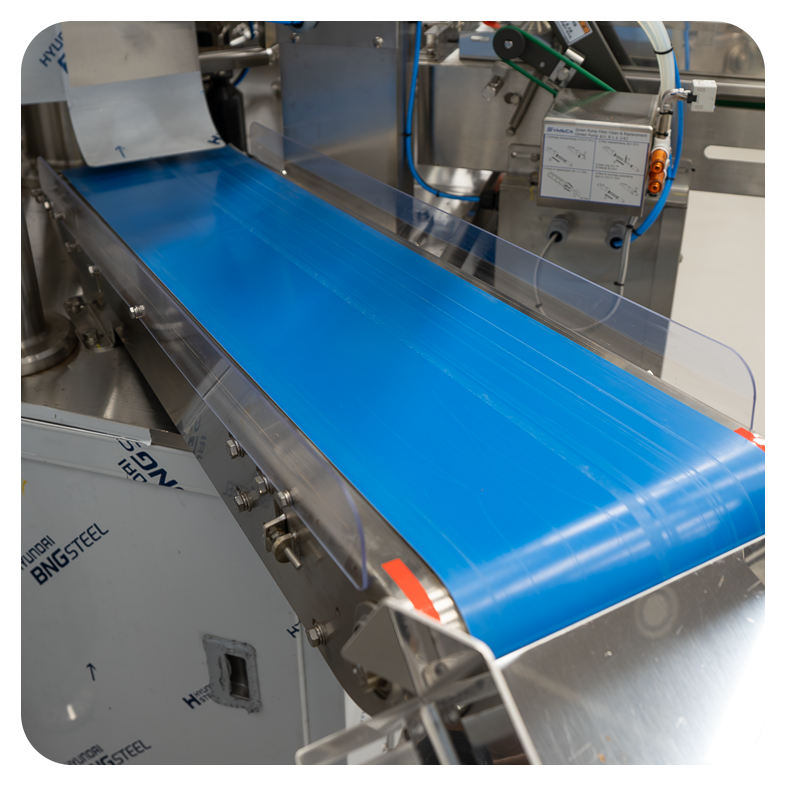

On the conveyor line, a suction pad located at the bottom separates each pouch and transfers it to the sealing line, where the bag gripper picks up and moves it to the next stage. Traditional systems required workers to manually separate pouches, which posed risks and inefficiencies. In contrast, the rotary packaging line uses a gripper mechanism to automate this task. An upper belt conveyor further ensures smooth pouch feeding, preventing bunching and minimizing line interruptions.

Minimizing Breakage with Pouch Alignment

Conventional weighing systems often involve tapping the pouch bottom to prevent uneven settling or air pockets after dispensing, which can result in product breakage and inaccurate filling. To address this issue, the rotary packaging machine integrates a Tapper unit. Through precise tapping motion, it minimizes air pockets and ensures even alignment of the contents. This prevents coffee beans from obstructing the pouch opening, allowing for smooth transition to the sealing line.

Precise Digital Temperature Control

Once filling is completed, the pouch moves to the sealing section where sealing bars converge on the pouch opening. Each sealing bar’s temperature is individually adjustable via the control panel to suit different pouch types. The digital temperature control system continuously monitors and maintains the target temperature, ensuring consistent sealing quality and minimal defects.

① Bag Gripper:

Transfers pouches

② Suction Pad:

Opens pouches

③ Tapper:

Settles beans

④ Conveyor:

Moves products

Mechanical Cam System

Ultra-Precise Operation Without Springs

Ultra-precise operations aligned to rotational angles,

with unmatched durability and maintenance efficiency.

The rotary packaging machine’s groove cam mechanism precisely controls each station, offering significantly greater durability and repeatability than traditional spring-based systems. From pouch pickup and opening to filling, sealing, and discharge, all operations are synchronized through the cam’s motion path, enabling high-speed yet highly accurate packaging. Coupled with pneumatic components, it enhances energy efficiency and response speed while minimizing wear on both products and equipment during continuous production. The absence of spring-based motion in key rotations reduces part wear and simplifies maintenance, delivering a packaging solution that ensures both high productivity and consistent quality.

*In the event of unexpected issues such as pouch misalignment or tearing, the system automatically halts and enters standby mode—providing a built-in safety mechanism to prevent accidents in advance.

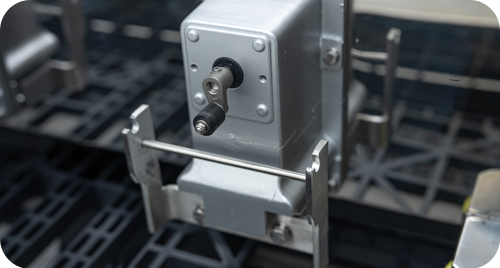

SMC Sensor (Pneumatic Type)

Rotary-Type Station Structure

Mechanical Cam Mechanism

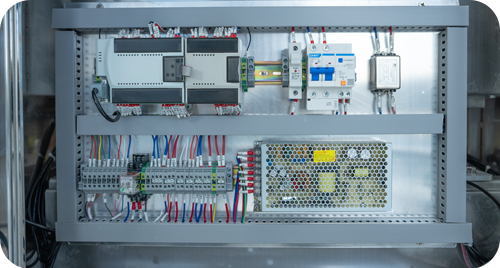

Full automation from operation to real-time monitoring

No Manual Work Required.

3-Touchscreen Control for

Weighing / Sealing / Printing

① Sealing Line: Manages the full process from pouch pickup to filling, sealing, and discharge, all controlled through an intuitive digital touchscreen.

Packaging Line Touchscreen

② Weighing Line: Interface for high-precision coffee bean weighing with automatic/manual modes, real-time monitoring, and recipe memory functions.

Weighing Line Touchscreen

③ Printing Line: Simultaneous printing of expiry dates, texts, graphics, and QR codes during pouch transfer—up to 100,000 markings per cartridge.

Thermal Coder Touchscreen

(Optional) Communication Device

Key production metrics related to output can be monitored remotely in real time through connected communication devices. Integration with the enterprise’s production management system enables smart factory implementation, while automatic coordination between machines optimizes packaging processes and maximizes productivity. Real-time error detection and auto-alert functions support preventive maintenance, and automatic logging of data such as production volume, operating hours, and energy usage allows for improved operational efficiency and reduced costs—offering a fully optimized solution tailored to your business.

Optimized for Mass Production

Precision Weighing System.

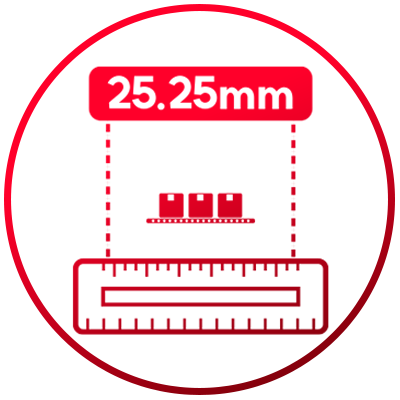

Precision Load Cells

Detecting Minute Errors for Greater Accuracy

Designed with a Quad 4-in-1 weighing structure, each line operates independently (feeding – measuring – discharging), minimizing bottlenecks. The four lines are synchronized to start and finish operations seamlessly, enabling continuous production without interruption. Each bucket can store up to 1kg of coffee beans (recommended batch size).

*Depending on production capacity, the system is configurable with 2-head or 4-head lines. For different materials, the system can be expanded with a multi-head combination weigher or powder filler, and customized to fit the specific production environment of the client.

Vibrator

The feeder line designed for stable feeding minimizes raw material damage through consistent vibrations. Frequency and amplitude can be set independently via the digital touchscreen for instant precision control.

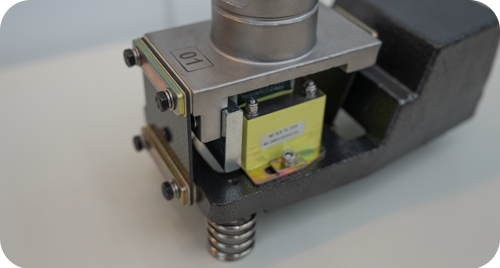

Load Cell

Converts the weight of the raw material into an electric signal, measuring with up to 1g accuracy. As the strain gauge deforms, electrical resistance changes and the main processor interprets the signal in real time for accurate weight detection.

Suction Pads & Pneumatic System

The pneumatic pad system, responsible for picking up and opening the pouches, precisely adjusts output pressure via a regulator to optimize performance across various pouch sizes and materials. Its open-frame design also allows for quick maintenance by enabling unit-level repairs in case of failure, maximizing both serviceability and operational efficiency.

Digital Temperature Control System

The sealing bar temperature controller is accessible via touchscreen, enabling optimal sealing temperatures tailored to different pouch types. The digital temperature control system ensures real-time monitoring and stable temperature maintenance, delivering consistent packaging quality and minimizing defect rates.

Acrylic Guide

High-Visibility Acrylic Safety Shield

Acrylic provides exceptional visibility with a light transmittance of approximately 92%, making it ideal for operator monitoring. Its low thermal conductivity ensures effective heat insulation around high-temperature cutter-sealer zones. Despite its lightweight nature, acrylic is impact-resistant, dimensionally stable, and highly resistant to UV rays and chemicals, maintaining clarity and structural integrity even with prolonged use.

(Optional) Max. 6.1m³/min

Vacuum Conveyor with Custom-Made Sub-Hopper.

Oil-Free Operating Machine

High-Performance Suction

Teampack’s vacuum conveyor is designed to operate without oil, producing clean air and enabling continuous vacuum pressure with high suction performance. The heat-dissipating housing enhances durability under extended operation, while the built-in layout minimizes noise, ensuring a comfortable work environment.

*Transfer Range: A 3HP motor can convey 150–300kg of raw materials horizontally 15–30m or vertically 8–12m, ideal for small to mid-size manufacturing lines and high-load tasks.

Built-in Ring Blower

Inverter Control

Pneumatic 2-Way In-Conveyor

Belt-Type Out-Conveyor

Stainless 304

steinless 304

Stainless 304 offers excellent corrosion resistance and withstands chemical exposure without rusting. Key contact parts are designed for easy removal and reattachment, ensuring simple cleaning and maintaining a clean, hygienic work environment even during prolonged production.

The Top Priority in Design

Design for Mass Production

Weighing Line

Ultra-Precise

Load Cell Measurement

Pouch Packaging Line

Fully Automatic

from Pickup to Sealing

Vacuum Conveyor

Fast Transfer,

Minimal Bean Damage

Custom Sub-Hopper

Custom-Built

for Client Specifications

Compatibility

Vacuum Conveyor

Creates vacuum and syncs with weigher sensors

to control material transfer.

Optional – Inverter installation

Sub-Hopper

Initial storage of beans,

automatic transfer to hopper

Optional – Expansion & Customization

다른 제품도 확인해 보세요.

TPWM-210T

2연식 자동계량기

포장 제품 : 원두, 원물

TPWM-220T

2연식 자동계량기

TPWM-230T

대용량 2연식 자동계량기

포장 제품 : 원두, 원물

TPWM-233T

포장 제품 : 원두, 원물

TPWM-110T

탁상용 1연식 자동계량기

포장 제품 : 원두, 원물

TPWM-110T

1연식 자동계량기

포장 제품 : 원두, 원물

대용량 1연식 자동계량기

포장 제품 : 원두, 원물

TPWM-133T

3단 센서

대용량 1연식 자동계량기

포장 제품 : 원두, 원물

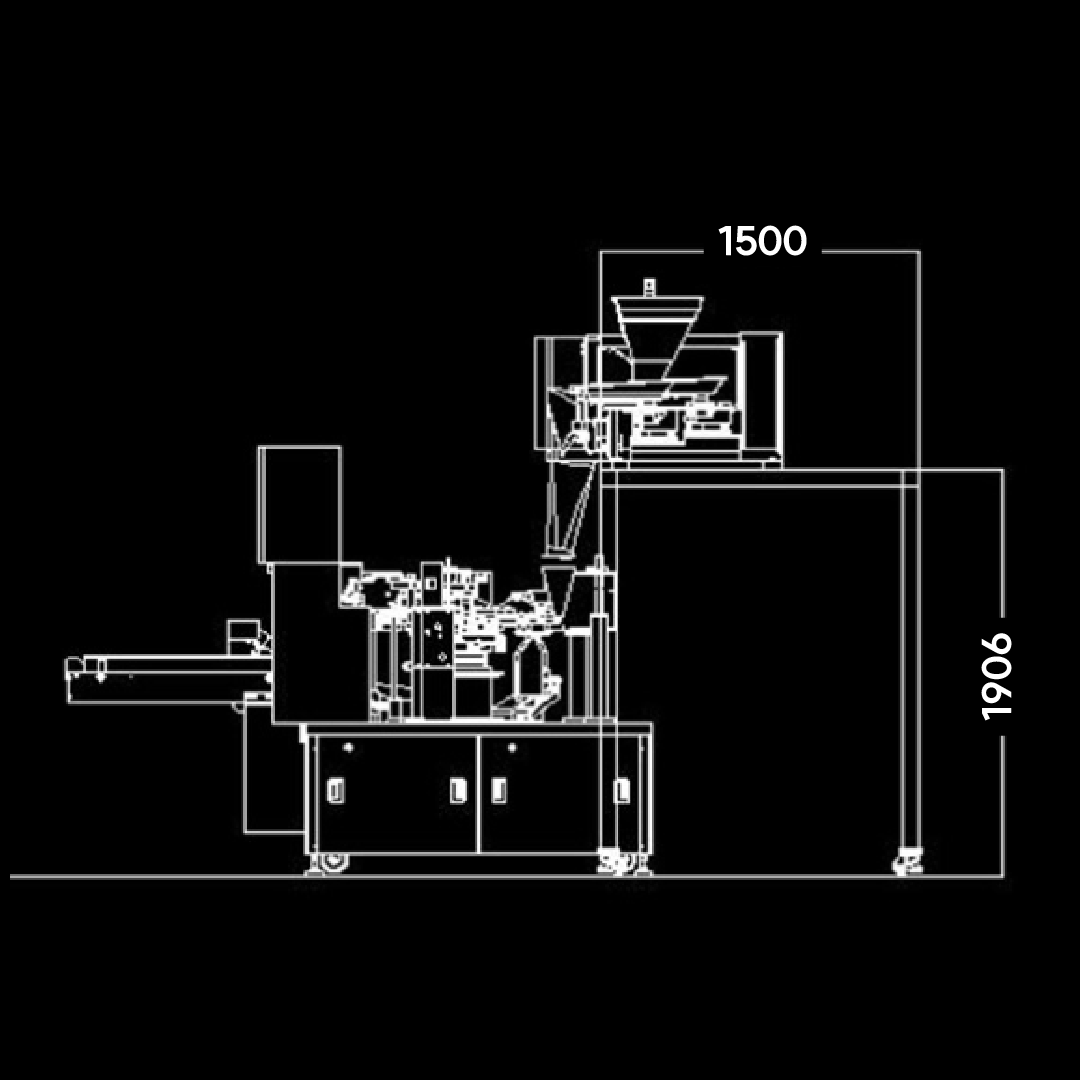

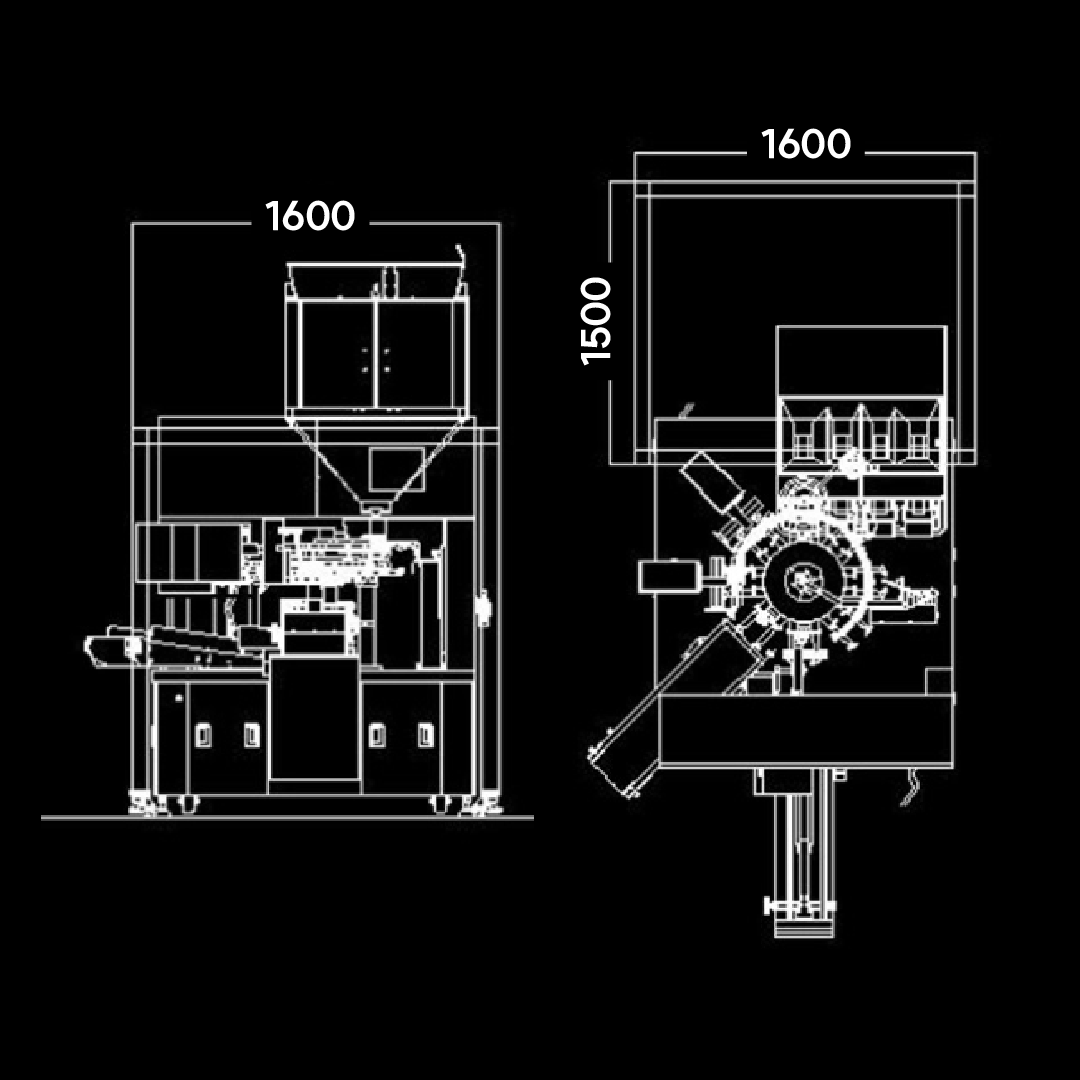

Product Specifications

Auto

Pouch Packer

Power

380V, 3-Phase, 60Hz

Max. Power Consumption: Approx. 3.5kW

Dimensions

L : 2,000mm

W : 3,000mm

H : 3,500mm

*Specifications may vary depending on custom orders.